市场风生水起 Mini LED受拥趸

2021.06.04

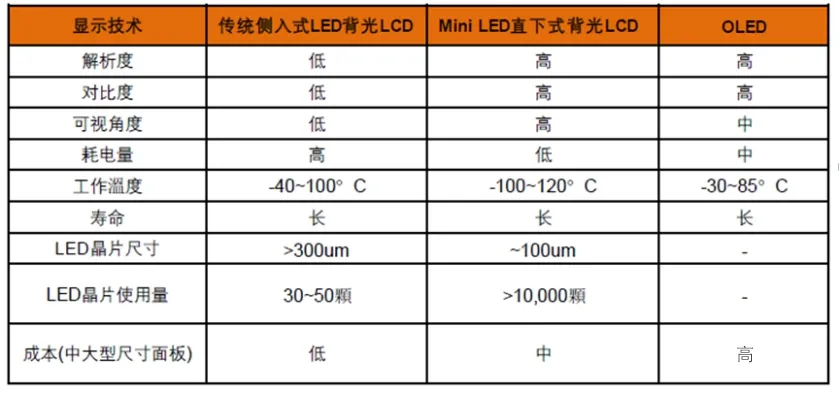

我国是显示产业大国,LCD液晶面板产能超过韩国排名第一,但在显示先进技术和先进工艺方面仍落后于韩国,在设备和材料领域落后于日韩,追赶的空间依然很大。Micro LED是业内比较公认的下一代主流显示技术,可用在各尺寸产品和大部分应用场景中。由于其巨量转移工艺还处在前沿开发阶段,一时难以攻克技术难题,因此业内暂未看到量产的好消息。Mini LED与Micro LED一脉相承,足可与现在韩国引领的主流技术OLED相抗衡,同时我国也具备良好的LED产业基础。通过发展Mini LED,可强化升级我国LED产业,并在下一代显示产业发展机遇中与美韩并肩,占据有利位置。显示产品是电子信息产品中非常重要的品类。当前市场,LCD、OLED显示产品占据主流,已经应用在电视、电脑、手机等大中小各类尺寸的屏幕中。但是,无论LCD面板,还是OLED面板,在技术指标和使用体验上都有各自的缺陷。市场期待更完善的产品填补空白。Micro LED是下一代显示产品的主要升级方向,从显示性能、应用场景、寿命、能耗等各个角度看,它都比LCD、OLED更加完美。目前,消费市场已经出现零星的Micro LED产品,售价十分昂贵,难以普及,这主要是因为Micro LED的生产工艺存在较大难度,生产出合格的Micro LED屏幕需要耗费巨资,成本居高不下。所以最近几年内,Micro LED都不具备商业化的基础。在这种情况下,Mini LED作为LCD向Micro LED升级的过渡产品,被更多人关注起来。Mini LED又名“次毫米发光二极管”,最早由我国台湾公司晶元光电提出,指由晶粒(芯片)尺寸在50微米至200微米的LED构成的显示屏,介于Micro LED和小间距显示之间。应用方向包括Mini LED直显和Mini LED背光的显示屏。由于Mini LED显示屏在能耗、色域、对比度、HDR、柔性、寿命等方面都有较为出色的表现,工艺难度又没有Micro LED那么大,制作成品相对容易,因此Mini LED有望成为LCD升级的主导产品,与OLED在消费市场一较高下。Mini LED显示屏产业链涉及LED芯片、封装、显示屏厂和终端应用品牌厂商。我国LED产业基础较为扎实,芯片厂包括龙头企业三安光电、华灿光电等,封装环节有国星光电、鸿利智汇、木林森等,显示屏厂和终端应用品牌厂商包括利亚德、洲明科技、TCL、康佳等。随着Mini LED产品在市场上密集发布,越来越多的终端品牌厂商参与到Mini LED产业链,与上游LED芯片厂直接合作,这场由消费终端拉动的产业合作和技术升级正在赋予LED产业新的前景。根据应用场景的不同,Mini LED可以用于直接显示和背光两大领域。Mini LED直显成本较高,多用在100英寸以上的大尺寸产品,包括交通管理指挥中心、安防监控中心、室内商显等专业显示市场。Mini LED背光产品成本相对直显产品要低,主要用在电视、车载显示器、平板电脑、笔记本电脑、台式机等100英寸以下的产品。传统LED直下式背光技术有很多缺陷,比如难以实现薄型化、对比度不高、亮度不高、能耗较大等,画质显示效果提升难度较大。Mini LED背光技术在上述方面都有较大提升,而且兼具寿命长、稳定性好和拥有较为成熟的产业链等优势。近3年,各大终端厂商加速导入搭载Mini LED背光液晶面板的消费电子产品,“Mini LED背光+液晶LCD”产品在高端液晶面板市场逐渐占据重要席位。小尺寸可穿戴设备、中尺寸电脑和大尺寸电视产品,将是Mini LED显示器最先渗透的领域。例如,苹果在2019年6月发布了采用Mini LED背光的显示器Pro Display XDR,首次采用Mini LED 显示背光产品,并在2021年4月推出配备Mini LED背光显示的iPad Pro平板电脑。三星在今年初推出了量子点Mini LED背光的NEO QLED系列电视,尺寸覆盖65英寸~85英寸。TCL是首家将Mini LED背光电视导入消费市场的电视厂商,2019年~2021年连续3年推出Mini LED背光电视新品。LG、康佳、小米、创维等厂商也相继进入该市场。微星于2020年率先推出Mini LED背光的笔记本电脑。据不完全统计,仅2020年第三季度以来,就有超过10款的Mini LED背光产品亮相。截至目前,Mini LED背光产品已覆盖电视、显示器、笔记本电脑和平板电脑消费市场。虽然Mini LED市场规模不大,但增速惊人,成长很快,背光产品表现亮眼。随着三星和中国品牌相继推出Mini LED背光液晶电视,预计Mini LED技术在2021年将获得较快速发展。研究机构DSCC发布最新报告称,全球Mini LED背光出货量将从2020年的50万台增加到2021年的890万台。TrendForce估计,2021年Mini LED 背光电视出货量将达到260万~300万台,占整体电视市场比重约1.2%~1.4%。未来三四年将是Mini LED背光产品爆发式增长期。Arizton的数据显示,2021~2024年Mini LED市场规模有望从1.5亿美元增至23.2亿美元,其间每年同比增速皆高达140%以上。更有研究机构Grand View Research预测,2025年Mini LED市场规模将达59亿美元。当前,Mini LED背光液晶(LCD)面板是日益饱和的液晶面板市场的一剂强心剂,能在很大程度上延长传统LED背光液晶面板的生命周期。它具备以下几个优势:(1)Mini LED背光产品比传统LED背光产品性能更优良。背光是液晶显示技术的三大关键技术之一,先进的背光技术能推动液晶显示效果持续提升。液晶显示的基本原理是面板液晶层注入的液晶分子,在通电时排列变得有序,使背光源发出的光线容易通过;断电时,液晶分子恢复无序排列状态,阻止光线通过。彩色显示则是背光透过液晶分子折射和彩色滤光片层时得以实现。因此,背光源的强度对液晶显示的亮度、对比度和色彩表现力起到关键作用。

传统LED背光液晶面板有两种背光方式:一种是侧入式背光,在液晶面板侧面封装传统LED背光模组,通过导光板折射的光线穿过液晶面板层得以显示。侧入式背光的LED灯珠通常是几十颗,光线不均匀,无法实现区域调光,其优点是面板较薄。另一种是LED直下式背光,将LED背光板配置在液晶层下,LED灯珠可均匀分布在液晶层背面,背光板可进行区域分割,各区域单独控制光线明暗,从而提高对比度,实现HDR(高动态范围)显示,获得更好的显示效果,其缺点是面板较厚,分区数量有限。Mini LED背光则是将传统LED芯片缩小,背光源灯珠由原来的几十颗、几百颗变成数千颗、数万颗,分区数量也能从几十、几百个增加到几千、几万个,每个区域对应多个像素点,结合区域调光(Local Dimming)技术,对背光源进行更加精细化的亮暗控制。在不牺牲亮度的情况下,Mini LED背光LCD面板可以实现超过1000000:﹕1的对比度和更高的分辨率,在画面显示效果上可与OLED(有机发光二极管)面板直接竞争。Mini LED背光产品还具有其他技术优势:一是轻薄,因为Mini LED芯片尺寸更小,可大幅缩小光学混光距离,甚至能缩小至0距离,使显示屏整体厚度更接近OLED面板,达到轻薄效果,扩大应用范围;二是高亮度与散热均匀,其亮度可超过1000尼特,而传统的LED灯珠只能做好其一;三是宽色域,色彩还原度好,如果Mini LED背光直接采用RGB三色LED灯珠,色彩鲜艳度将接近OLED,如果采用蓝光LED+量子点膜,目前可实现广色域(>110%NTSC),覆盖99%以上DCI-P3 标准的宽色域,媲美OLED;四是省电节能,分区调光实现对光线的精细化控制,还可带来减少功耗的作用;五是可异形切割、曲面显示,如果将驱动基板替换为软性基板的话,可生成高曲面背光板,用于生产曲面屏;五是在显示效果、能耗和OLED差距不大的条件下,Mini LED背光液晶面板的寿命远高于OLED,也没有残影、烧屏等缺陷。(2)Mini LED背光液晶面板生产难度较低,能重复利用一部分现有设备,具有更高的经济性。与Micro LED相比,Mini LED不需要克服巨量转移的技术门槛,工艺难度较低且生产良率较容易提高,有望实现低成本的量产。在产业链环节,LED芯片厂商、封装厂商、面板厂商都涉足Mini LED生产,TFT驱动基板、液晶面板等生产设备可继续用于Mini LED背光液晶面板生产,技术创新的环节主要在LED芯片和封装,因此无论是相比未来的Micro LED或是相比传统LCD面板,Mini LED背光产品的技术、资源和资本的整合难度都要小得多,遇到的产业阻力较小,是改良液晶面板产品的最优选择。(3)Mini LED背光面板替代效应逐渐显现。在中大尺寸面板市场,超高清显示需求增强,传统液晶面板已不能满足消费者在5G普及环境下对超高清显示的强烈需求。在供给端,过去几年液晶面板产量多次供过于求,全球目前也已停止对液晶面板产线的投资,市场需要新的升级产品。OLED作为液晶面板的升级产品,在中小尺寸应用领域有较强优势,但在中大尺寸领域,例如电视、广告屏、显示器等,其由于寿命原因并不能算合格的升级产品。在小尺寸领域,OLED是智能手机屏升级主流,替换LCD屏趋势明显。OLED手机屏相比LCD屏有较大优势,而且手机更换周期一般在两三年,OLED屏基本能满足手机用户的使用期限需求,加上OLED屏在产业内的投资规模大、量产经验丰富、成本相对经济,Mini LED背光的手机屏较难成为其对手。在大尺寸领域,面板主要需求在电视市场,韩国厂商LG主导的WOLED(白光OLED)电视正不断蚕食高端LCD电视市场,三星和TCL推出Mini LED背光液晶电视与之抗衡,将后者作为WOLED电视的直接竞争产品。在三星等终端大厂的力推下,Mini LED背光面板将加速向传统LED背光液晶面板市场渗透,逐步取代传统LED背光液晶电视市场。表2 Mini LED背光LCD与WOLED显示效果对比(以LG WOLED电视和TCL Mini LED背光电视为例)

|

|

75英寸8K Mini LED on TFT+QD

|

75英寸8K RGB Mini LED on TFT

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

终端大厂力推Mini LED背光电视,更是看中该Mini LED背光在中高端电视市场有价格空间。Mini LED背光电视在画质、饱和度、对比度均能达到4K、6K、8K的显示效果,且产品寿命和性价比均显著优于WOLED显示方案。Mini LED背光电视寿命和传统LED背光电视一样,长达几万小时。WOLED电视寿命在3万小时。价格方面,高端市场65英寸传统LED背光液晶电视售价在3000~6000元,WOLED电视售价在2万元左右,液晶电视和OLED电视之间的价格差在1万元以上。成本方面,在高端显示领域,Mini LED背光模组成本是同尺寸OLED的60%~80%,例如高端Mini LED背光液晶面板,如果采用1.6万颗Mini LED,并搭配2000个背光分区,其成本仍比同尺寸OLED面板低15%。据TrendForce(集邦咨询)研究,中端大尺寸电视面板市场,Mini LED背光面板比传统直下式LED背光面板的成本高出30%~50%;在高端大尺寸电视市场,其比OLED面板低15%。TrendForce认为,目前Mini LED背光显示器总体生产成本仍高于传统液晶和OLED屏,但预估其成本将以每年15%~20%的幅度下降,到2022年将有机会低于OLED显示器。处在起步阶段的Mini LED背光产品需要经历商业化的考验,其关键是成本价格。Mini LED背光模组占Mini LED背光显示器(面板)成本六成以上,另外LCD(液晶)成本占显示器比重15%~20%,打件部分占比15%~20%,因此模组是Mini LED背光面板成本控制的关键。其中,Mini LED芯片的成本占比接近Mini LED背光模组的一半。随着芯片数量增加,成本还会继续上升。TrendForce估计,以65英寸4K超高清电视为例,高端的侧入式背光显示器模组生产成本约在350 美元;带有量子点增强膜的直下型LED背光显示器模组成本约600美元,采用被动式驱动的Mini LED背光(LED使用颗数16000颗)的显示器模组则约在650~690美元之间;OLED显示器模组成本预计在800美元以上。在65英寸4K电视中,Mini LED背光所用灯珠(16000个LED芯片)成本约310美元,如果为了提高画质在背光中使用4万个LED芯片,该模组成本将上升到1200美元,超过OLED显示器模组成本。数据表明,在大尺寸超高清高端电视市场,Mini LED背光电视的模组成本比当前的高端量子点液晶电视模组成本高出约100美元,比OLED面板模组低100美元。如果想提升画质,媲美与OLED电视、或是更胜一筹,其成本将比OLED面板模组高出50%。由此可见,降低Mini LED背光模组成本,包括LED芯片成本、打件成本,平衡Mini LED背光电视的性能和成本,是当前消费市场接受Mini LED背光电视的关键。相关产业环节还有很多技术需要升级和改善。在上游芯片制造环节,需要通过半导体工艺将外延片制备为发光颗粒,经过测试、磨片、切割、分选和包装。在中游封装与打件环节,需要将外引线连接至芯片电极,形成Mini LED器件。整个生产过程中,Mini LED的关键技术包括Mini LED芯片生成技术、封装技术,涉及核心组件材料为背光基板,核心设备主要为芯片生成设备MOCVD。LED芯片是一种固态的半导体器件,是LED的核心组件,主要功能是把电能转化为光能。在Mini LED显示器中,LED芯片的稳定性、一致性和寿命等性能对显示器有显著影响,因此芯片的生产十分重要。Mini LED芯片生产是将普通尺寸的LED晶粒尺寸微缩到200微米以下,并将其转移到驱动基板上。在作为Mini LED背光源使用时,一块PCB板上聚集了几千或上万个LED芯片(以电视为例),而用作Mini LED直显时,同等尺寸PCB板上芯片数目则以十万、百万计,芯片尺寸更小、数量更多,对芯片生产和批量转移工艺提出更高要求,技术难度加大。在Mini LED显示器中,LED芯片的稳定性、一致性和寿命等性能对显示器有显著影响,LED芯片重要性凸显。因此,核心技术难点集中在LED芯片的一致性、稳定性、可靠性和良率等。为了达成Mini LED器件的一致性、稳定性和可靠性,封装工艺要求也相应提高。比如,显示器中,Mini LED背光板越薄越好,当PCB板厚度低于0.4毫米时,会由于所用材料之间的热膨胀系数不同,较容易诱发LED芯片虚焊、封装胶质开裂。传统贴片机如果处理P1.0以下的Mini LED封装器件,为达到高精度,贴片速度会下降到原来的30%~50%,大大降低效率。LED芯片或灯珠的光色差异或电路问题,也极易导致混光不一致,影响显示效果。封装工艺和Mini LED的良率、性能、成本关联紧密,传统的LED封装工艺也在不断改善和提升中。Mini LED背光基板涉及LED芯片的转移固定或焊接,可影响制程精度、模组的散热性、稳定性等性能。材料选择目前有两种主流路线:PCB基板和玻璃基板。PCB基板是目前工艺条件下的首选,而玻璃基板是未来的大趋势。PCB基板散热性相对弱,在大尺寸显示产品应用中容易翘曲变形,导致Mini LED芯片转移难度高。但其技术发展更为成熟,供应链完整,良率逐年提升,LED封装厂和屏厂对PCB基板的技术方案更加熟练。目前PCB基板应用在大中小各尺寸显示器中。玻璃基板导热率高、散热性强,适用于密度较高的Mini LED焊接;平整度高,芯片转移难度低。但玻璃基处于起步阶段,前期需要高投入,技术方案在产业中的成熟度较低,而且玻璃基易碎,良率低。从目前看,玻璃基的优点使其较适用于高像素密度的小尺寸Mini LED背光产品,比如VR/AR、可穿戴、手机等。但从长远看,一旦玻璃基解决易碎、良率的问题,在成本和性能两方面做出较好的平衡,它将成为PCB基板的有力替代方案。国内龙头封装企业国星、晶台、兆驰、东山精密在量产PCB基板的Mini LED产品的同时,也布局了玻璃基板的基石。国内龙头面板厂京东方、TCL华星在玻璃基板技术方案上的布局更为积极。对面板厂而言,Mini LED背光产品将削弱其在显示器产业链中的价值,将产业链价值向LED芯片厂、封装厂转移,而玻璃基板方案可大幅提高面板厂在产业链的话语权。因为面板厂拥有玻璃基板研发和量产的技术、生产经验储备,通过布局玻璃基,面板厂将有能力一站式交付Mini LED背光显示模组。在Mini LED制程中,设备是关键,测试分选、转移、返修和沉积等设备的速度、精度及良率直接影响Mini LED的成本,是其能否量产的基础。比如,在一系列制程中,分选机和固晶机如果取放的精度和速度不足,将导致成本过高。巨量转移设备的速度和良率如果达不到,效率和成本都会打折扣。LED分光编带设备用于Mini LED时,产能较低,速度也过慢。测试设备的精度要求更高,比如传统3颗LED芯片测试要求偏差在3%以内,如果对应到Mini LED,芯片数量大幅上升,而测试偏差仍需要控制在3%以内。MOCVD设备是LED芯片产业链中的核心设备,用于LED外延片的制备。外延片的波长均匀性、缺陷密度关系到Mini LED/Micro LED的良率。良率高,生产成本才能降下来。因此,MOCVD设备是关系到Mini LED/Micro LED量产良率的核心设备。由于复杂的工艺技术门槛,MOCVD设备成为LED芯片制造环节最昂贵的设备,几乎占据LED外延芯片成本的一半。生产型MOCVD设备的售价高达1000万~2000万元人民币,根据不同机型,6片机售价约70万美元,9片机售价约100万美元,一条LED芯片产线投资约需要4000万元人民币。美国的Veeco、德国AIXTRON、日本的NIPPON Sanso和Nissin Electric是起步较早的MOCVD设备供应商。但由于日本对MOCVD设备实行出口限制政策,因此,全球MOCVD市场基本被Veeco和AIXTRON垄断。国内半导体设备公司中微、中晟光电等的MOCVD设备在国内市场有一定份额。近几年,中微公司发展较快,2018年下半年已占据全球GaN(氮化镓)基LED MOCVD设备新增市场的60%以上。发展Mini LED产业,对我国LED制造业和新型显示产业是一次良好机遇,有利于我国新型显示行业在下一代显示技术中占据先机。如果现在发力Mini/Micro LED显示,基于现有的LED产业和面板产业基础,我国有能力在下一代显示面板领域形成自主可控的、与日韩相抗衡的实力,成为显示强国。发展Mini LED产业,是为Micro LED做好铺垫。Micro LED被认为是显示的最佳终极解决方案,而Mini LED和Micro LED一脉相承,前者的很多材料设备、量产工艺可继续用于Micro LED,需要解决的是在精度上、准确度上做出突破性的改变,但良好的Mini LED产业基础将是发展Micro LED的必要前奏。因此亟须产业各方加大重视力度,投入更多人力物力和资金,加速其发展步伐。